Spannsysteme Gewinden

Die Rubber-Flex-Clutch gleicht Synchronisationsfehler aus

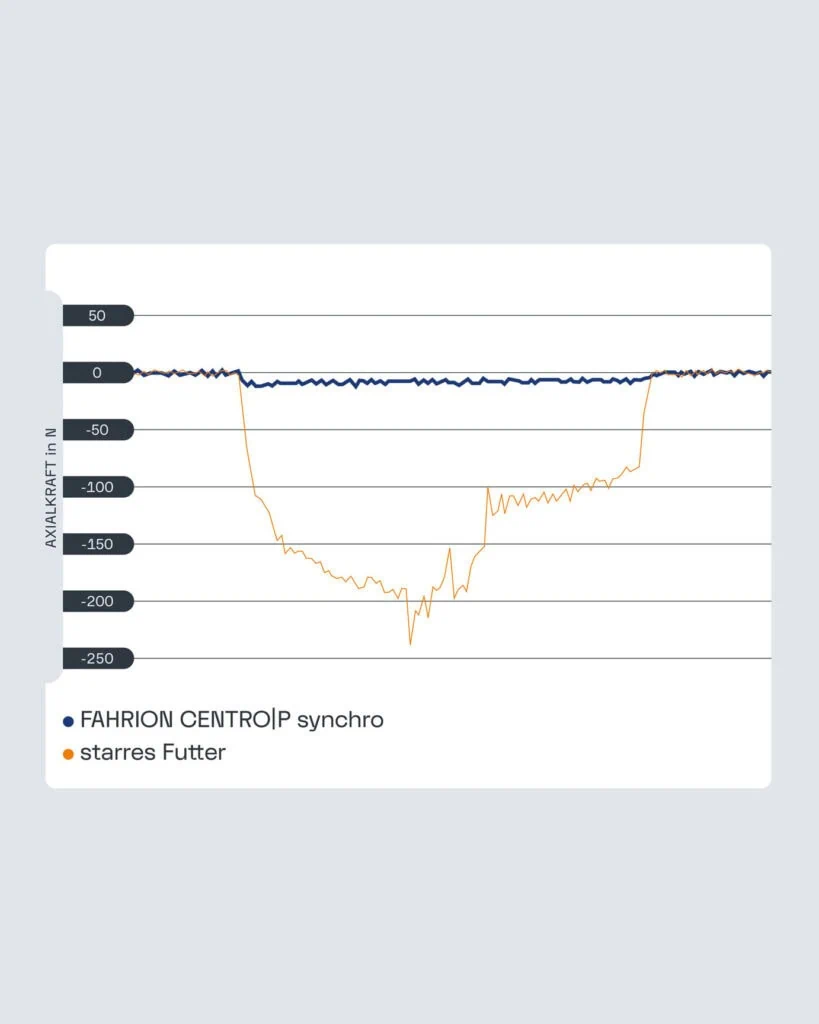

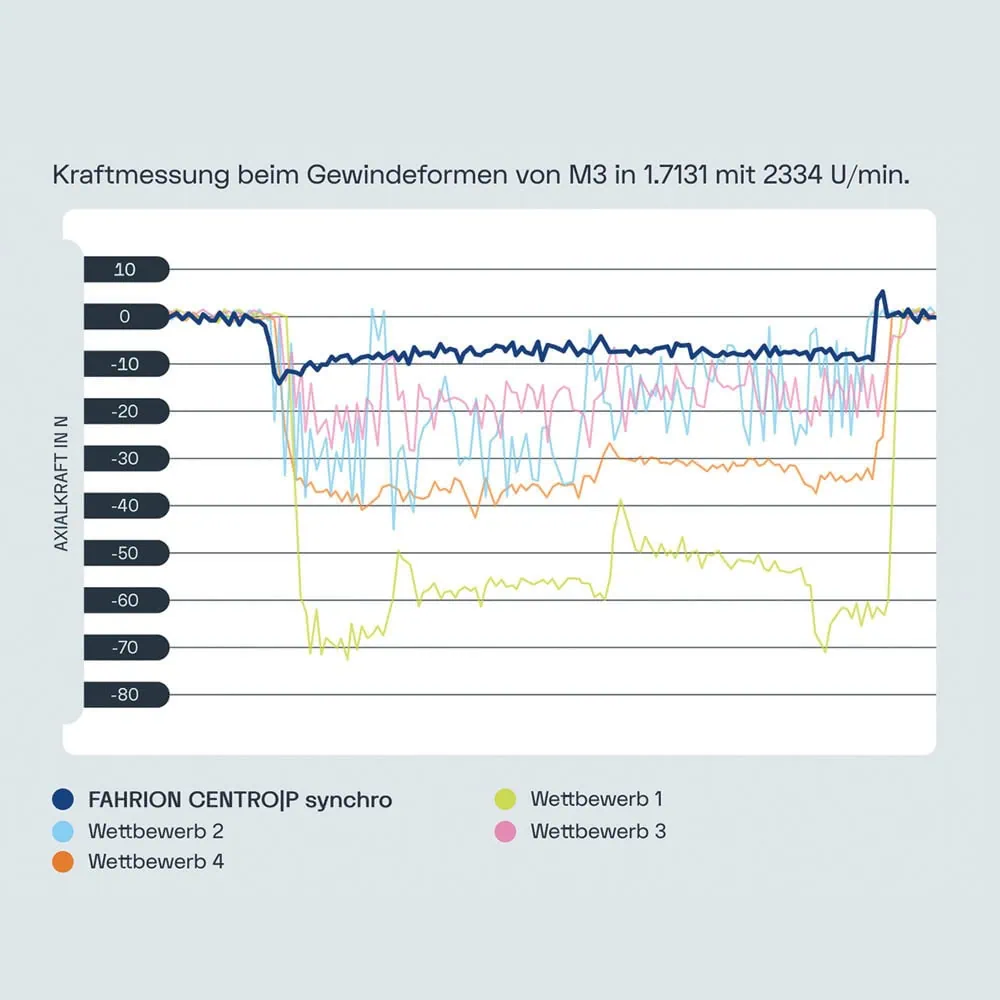

Zur Optimierung des Prozesses beim Schneiden oder Formen von Gewinden mit synchronisierender Maschinensteuerung müssen die Synchrofutter die axiale Leichtgängigkeit vor allem unter Drehmomentlast beibehalten!

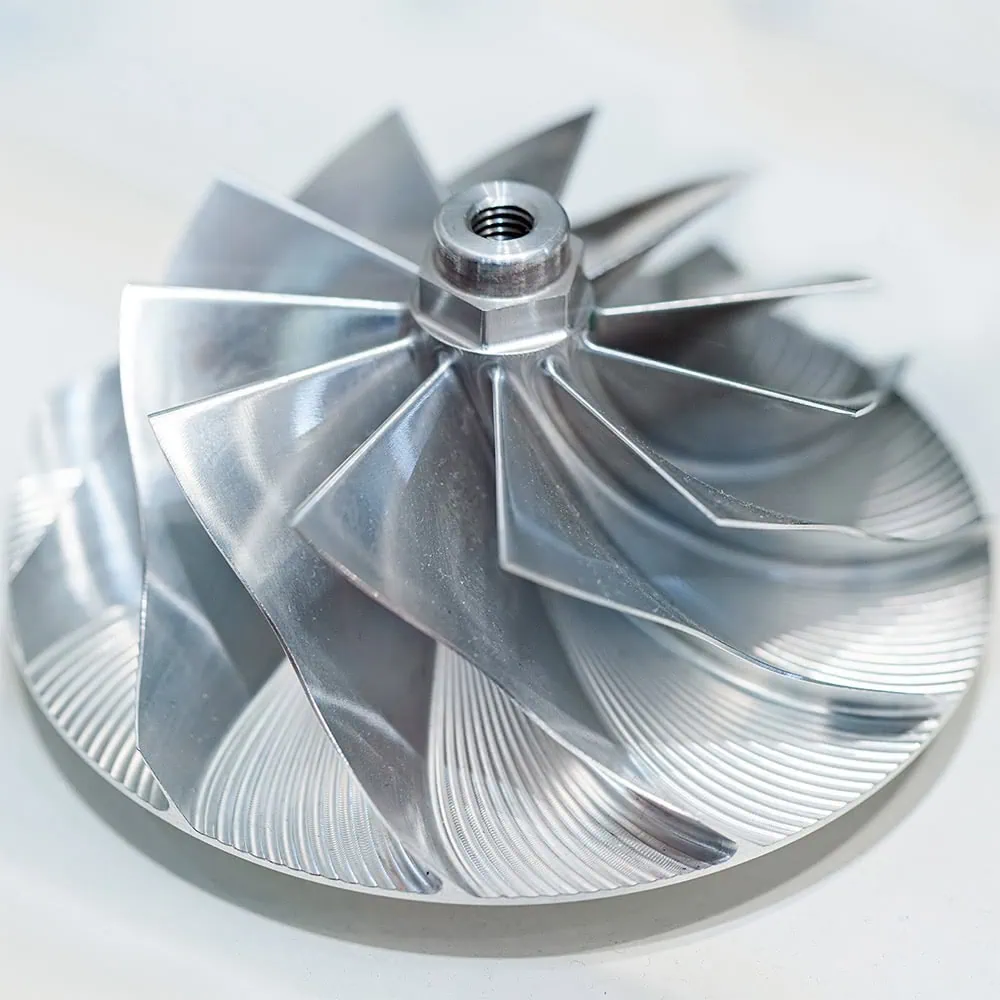

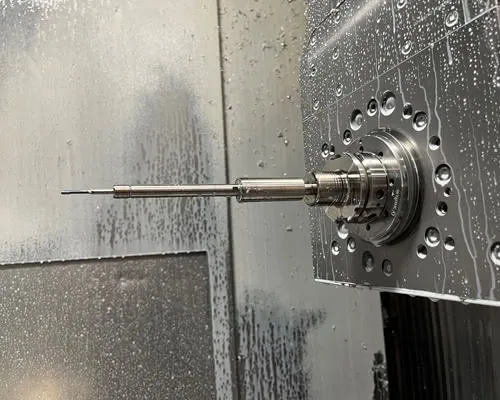

Die zum Patent angemeldete Kupplung („Rubber-Flex-Clutch“) ist der Kern des FAHRION CENTRO|P synchro Spannsystems. Diese neuartige Technologie erledigt Längenausgleich, Mitnahme und Dämpfung in nur einem Element.

Auf die sonst üblichen mechanischen Bauteile wird hier verzichtet. Dadurch reagieren die FAHRION Synchrofutter gleichbleibend sensibel auch unter Drehmomentlast, da keine Reibung durch mechanische Elemente auftreten kann.

1. Synchronfehler unterschiedlicher Fehlerquellen werden ausgeglichen.

2. Zug- und Druckkräfte auf das Gewindewerkzeug werden minimiert.

3. Die gedämpfte Umkehrung der Drehrichtung verlängert deutlich die Standzeit

Spannsysteme Gewinden Komponenten

Was ein

Synchrofutter leisten kann

Ein Gewindeschneidfutter mit Minimallängenausgleich („Synchrofutter“) arbeitet im Wesentlichen „gegen“ axiale Zug- und Druckkräfte, die während des Schneidens oder Formens von Gewinden auftreten. Oder sagen wir besser: Es arbeitet „mit“ ihnen. Denn es kompensiert dabei auftretende Synchronfehler und hält die einwirkenden Kräfte im Zaum. Um Gewinde prozesssicher herzustellen, kommt es entscheidend darauf an, dass das Synchrofutter seine Leichtgängigkeit vor allem auch unter Drehmomentlast beibehalten kann. Wenn hingegen die Synchronität der Dreh- und Vorschubachsen nachlässt, was durch Verschleiß, Temperaturgang, Toleranzlagen, Massenträgheit und andere Einflüsse auftreten kann, führt die Belastung zur Überlastung – und letztlich zur Verringerung der Standzeit und Lebensdauer des Werkzeugs.

Generell gilt:

Je schwächer die Axialkraft, …

… desto besser die Qualität.

… desto geringer der Verschleiß.

… desto länger die Standzeit.

… desto sicherer der Prozess.

Vom sicheren Problemlöser bei kritischen Prozessen

Die FAHRION CENTRO|P synchro Spannfutter gewährleisten höchste Prozesssicherheit. Die Drehmomententkopplung durch die Rubber-Flex-Clutch verringert das Risiko von Werkzeugbrüchen, speziell bei Drehmomentspitzen. Mit einer hohen Reproduzierbarkeit der Gewinde sichern die CENTRO|P synchro eine konstante Qualität in der Produktion, was besonders in Branchen mit engen Toleranzen von entscheidender Bedeutung ist. Vibrationen werden wirkungsvoll gedämpft, was die Oberflächenqualität der Gewinde erheblich verbessert und das Risiko von Ausschuss minimiert.

Bis zum verschleißarmen Dauerläufer bei großen Serien

Success Stories

Standzeiterhöhung um 30 % bei M3 Gewinde

Kunde

Hersteller Maschinenspindeln

Branche

Präzisionswerkzeuge

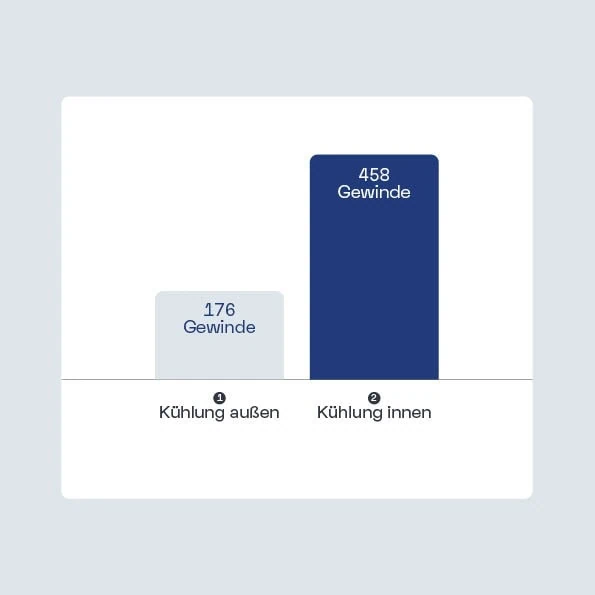

Für einen Kunden (ein Teilefertiger für Präzisionswerkzeuge) aus der Elektronik-Industrie sollten wir die Anzahl der Gut-Gewinde bei M3-Gewinden deutlich steigern.

Das haben wir geschafft: Im Vergleich zu zwei bestehenden Synchrofutter (1180 und 1310 Gut-Gewinde) konnten wir die Anzahl der Gut-Gewinde auf mehr als 1700 erhöhen. Das entspricht einer Steigerung von mehr als 30 Prozent.

| Maschinenschnittstelle: | MAS-BT 30 |

| Material: | 1.0503 / C45 |

| Gewindegröße: | M3 x 0,5 |

| Kernloch: | D = 2,53 mm L = 10,0 mm Sackloch |

| Gewindetiefe: | T = 8,0 mm |

| Schnittgeschwindigkeit vc: | 30 m/min |

| Kühlung/Schmierung: | KSS außen |

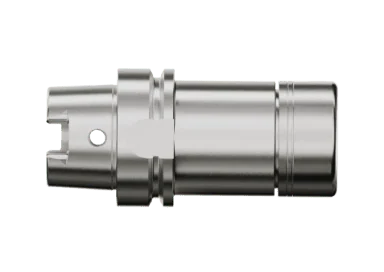

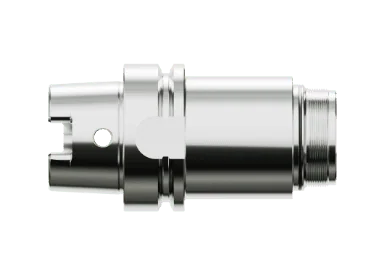

SYNCHRO I

SYNCHRO II

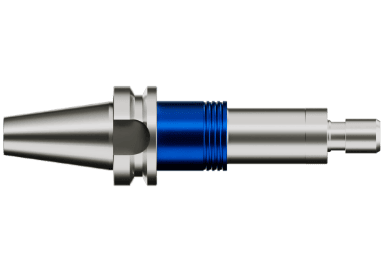

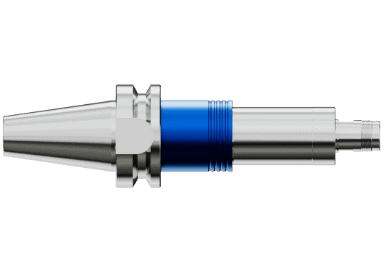

MSC (Mini Synchro Chuck)

Haben Sie Fragen zu diesem Kundenversuch oder wollen Sie auch Ihre Produktion prozesssicherer oder effizienter gestalten?

Dann sprechen Sie uns gerne an. Wir freuen uns auf Sie.

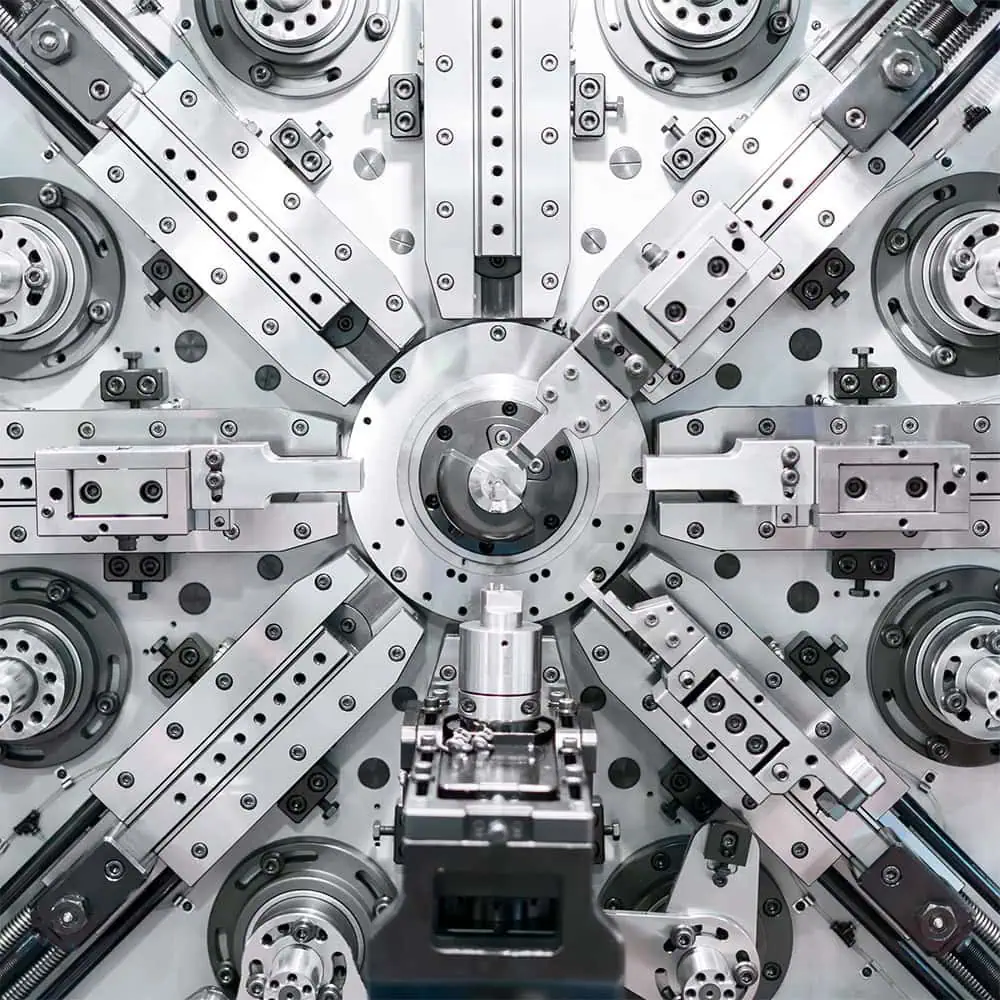

Automatisierte 3-Schicht-Produktion durch Prozesssicherheit

Kunde

Maschinenhersteller

Branche

Maschinenbau

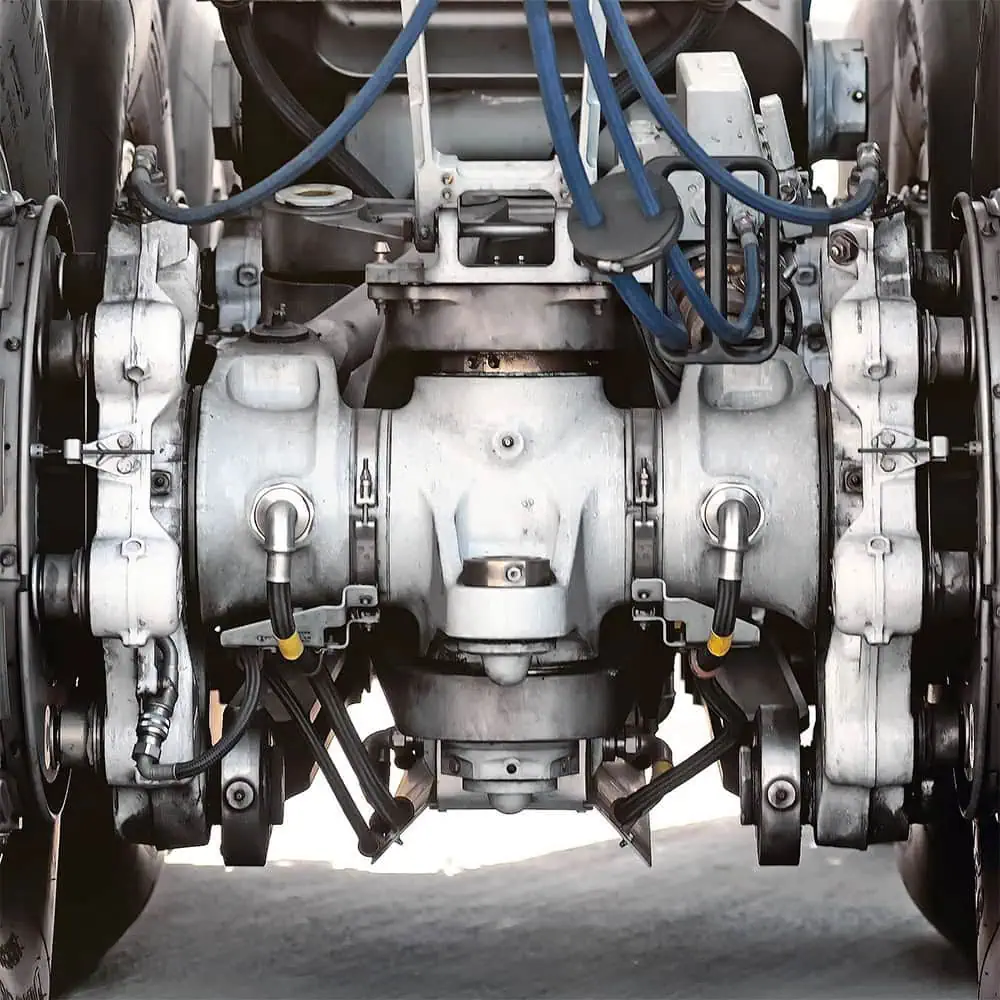

Ein Kunde hatte einen unsicheren Prozess durch regelmäßigen Werkzeugbruch. Durch den Einsatz unseres FAHRION MSC (Mini Synchro Chuck) konnte er eine automatisierte 3-Schicht-Produktion prozesssicher gewährleisten. Somit konnte er die Anzahl der Gut-Gewinde bis Werkzeugwechsel auf mehr als 3500 Stück erhöhen.

| Maschine: | Heller FP4000 |

| Maschinenschnittstelle: | HSK-A 63 |

| Material: | 3.2315 AlSi1MgMn |

| Gewindegröße: | M2,5 + M3 |

| Drehzahl: | 2.000 1/min |

| Schnittgeschwindigkeit vc: | 19 m/min |

| Kühlung/Schmierung: | KSS innen + außen |

| Herausforderung: | Eintauchtiefe |

IST-ZUSTAND

WERKZEUGBRUCH

SOLL-ZUSTAND

bis Werkzeugwechsel

ERGEBNIS BEI EINSATZ von MSC (Mini Synchro Chuck)

Haben Sie Fragen zu diesem Kundenversuch oder wollen Sie auch Ihre Produktion prozesssicherer oder effizienter gestalten?

Dann sprechen Sie uns gerne an. Wir freuen uns auf Sie.

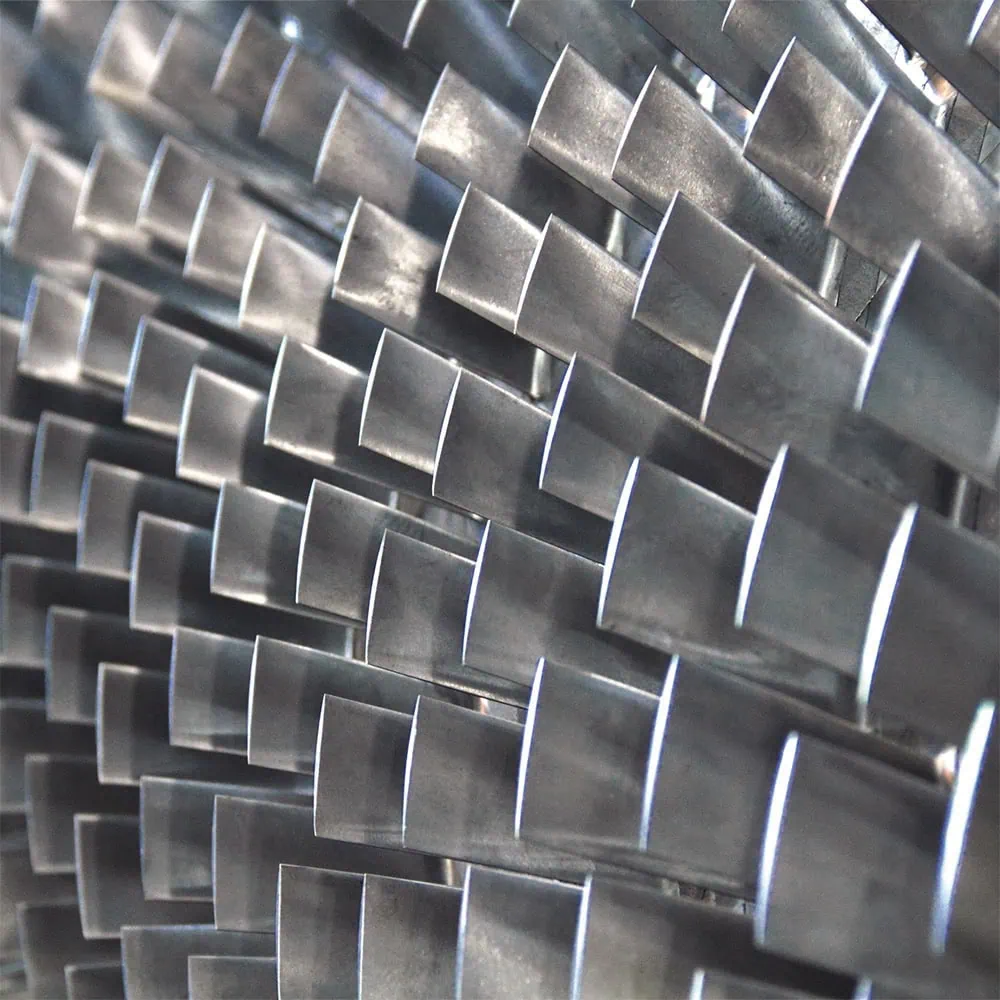

Was unterscheidet uns als FAHRION von anderen Synchrofutter-Herstellern?

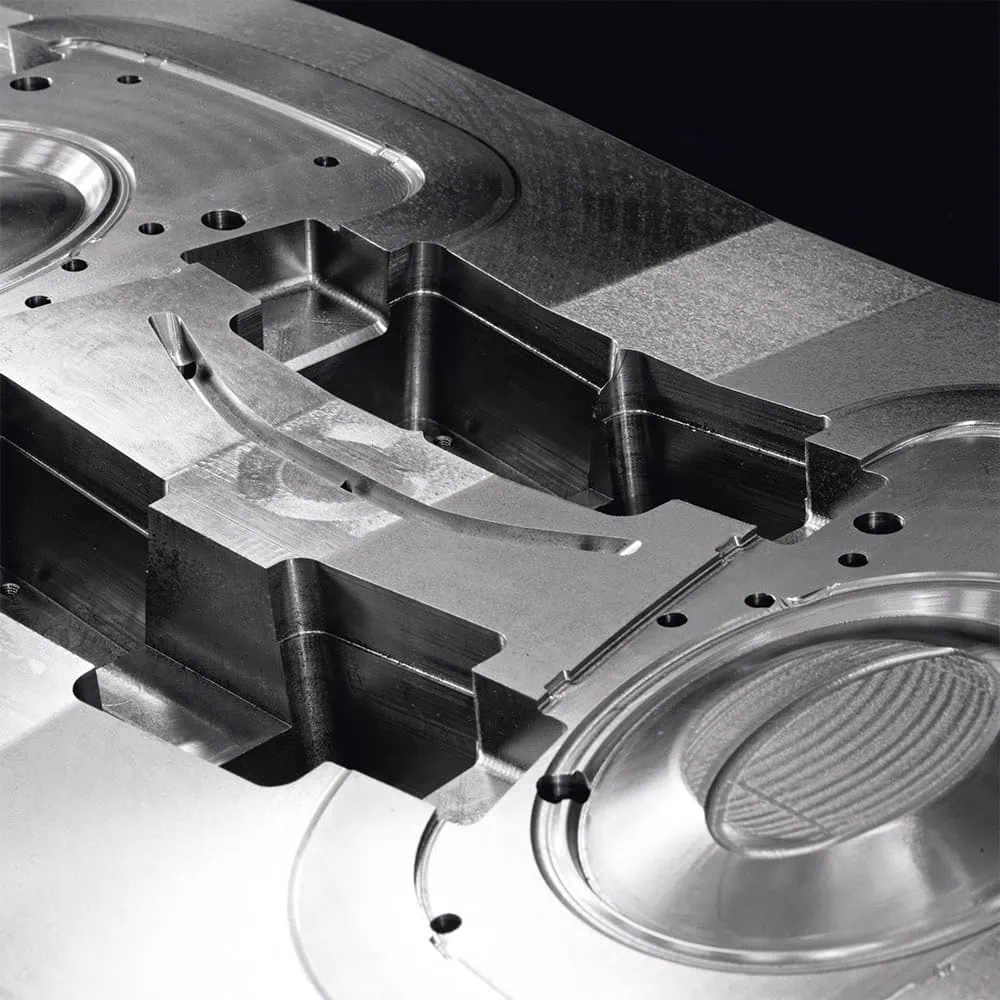

Wir sind der einzige Hersteller, der für ein Synchrofutter-System auf Basis der ER-Spannzange alle Komponenten (Gewindeschneidfutterkörper, Spannzange, Spannmutter) im eigenen Haus fertigt.