Systèmes de serrage filetage

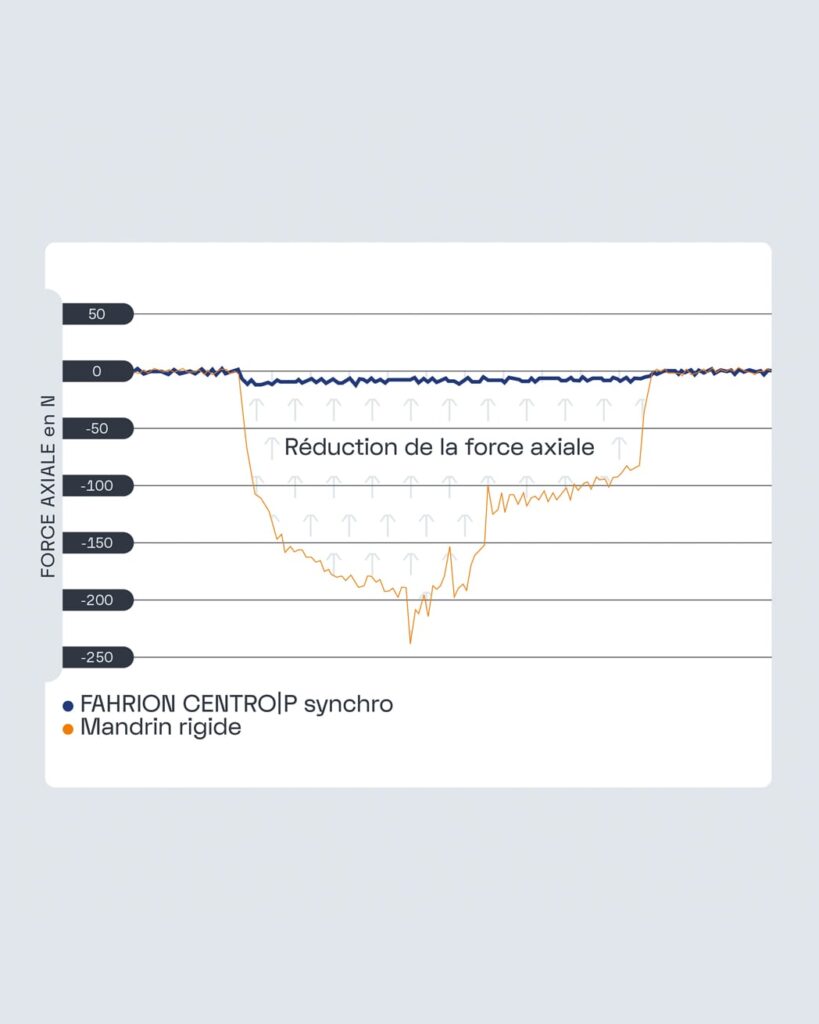

LA RUBBER-FLEX-CLUTCH COMPENSE LES ERREURS DE SYNCHRONISATION

Pour optimiser le processus de coupe ou de formage de filets avec une commande de machine synchronisée, les mandrins synchro doivent conserver leur souplesse axiale, surtout sous charge de couple!

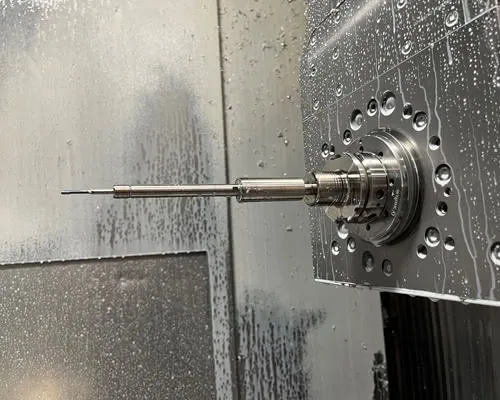

L’accouplement en instance de brevet (« Rubber-Flex-Clutch »/RFC) est au cœur du système de serrage FAHRION CENTRO|P synchro. Cette nouvelle technologie assure la compensation de longueur, l’entraînement et l’amortissement en un seul élément.

Les composants mécaniques habituels deviennent inutiles. Ainsi, les mandrins synchro FAHRION réagissent avec une sensibilité constante, même sous charge de couple, car il ne peut y avoir de frottement dû à des éléments mécaniques.

1. Les erreurs de synchronisation venant de différentes sources sont compensées.

2. Les forces de traction et de compression sur l’outil de filetage sont minimisées.

3. L’inversion amortie du sens de rotation prolonge considérablement la durée de vie.

SYSTÈMES DE SERRAGE filetage COMPOSANTS

Ce que peut faire

un mandrin synchronisé

Un mandrin de filetage avec compensation de longueur minimale (« mandrin synchronisé ») travaille essentiellement « contre » les forces axiales de traction et de compression qui se produisent pendant le taraudage ou le formage de filetages. Ou plutôt, il travaille « avec » ces forces. En effet, il compense les erreurs de synchronisation qui se produisent et contrôle les forces qui agissent. Pour produire des filets en toute sécurité, il est essentiel que le mandrin synchronisé puisse conserver sa souplesse de fonctionnement, notamment sous la charge de couple. En revanche, si la synchronisation des axes de rotation et d’avance diminue, ce qui peut se produire en raison de l’usure, de l’évolution de la température, des positions de tolérance, de l’inertie des masses et d’autres influences, la charge devient une surcharge, ce qui entraînefinalement une réduction de la durée de vie de la machine et de l’outil.

En général, la règle est la suivante :

plus la force axiale est faible, …

… plus la qualité est bonne.

… plus l’usure est faible.

… plus la durée de vie est longue.

… plus le processus est sûr.

PARTANT d’une solution sûre aux problèmes des processus critiques

Les mandrins FAHRION CENTRO|P synchro garantissent une sécurité maximale des processus. Le découplage du couple par la Rubber-Flex-Clutch (RFC) réduit le risque de rupture de l’outil, en particulier lors des pics de couple. Avec une reproductibilité élevée des filetages, les CENTRO|P synchro assurent une qualité constante dans la production, ce qui est particulièrement important dans les secteurs où les tolérances sont serrées. Les vibrations sont efficacement amorties, ce qui améliore considérablement la qualité de surface des filetages et minimise le risque de rebut.

JUSQU’A un fonctionnement continu sans usure pour les grandes séries

Success Stories

Augmentation de 30 % de la durée de vie des filetages M3

Client

Fabricant de broches de machines

Secteur

Outils de précision

Pour un client (un fabricant de pièces pour outils de précision) de l’industrie électronique, nous devions augmenter considérablement le nombre de bons filetages pour les filetages M3.

Nous y sommes parvenus : par rapport à deux mandrins synchronisés existants (1180 et 1310 bons filetages), nous avons pu augmenter le nombre de bons filetages à plus de 1700. Cela représente une augmentation de plus de 30 %.

| Interface machine: | MAS-BT 30 |

| Matériau: | 1.0503 / C45 |

| Taille du filetage: | M3 x 0,5 |

| Trou de perçage: | D = 2,53 mm L = 10,0 mm Trou borgne |

| Profondeur de filetage: | T = 8,0 mm |

| Vitesse de coupe vc: | 30 m/min |

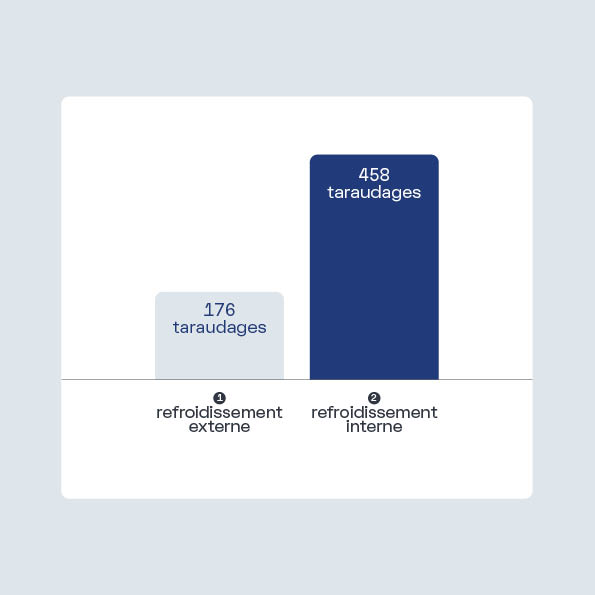

| Refroidissement / Lubrification | Arrosage externe |

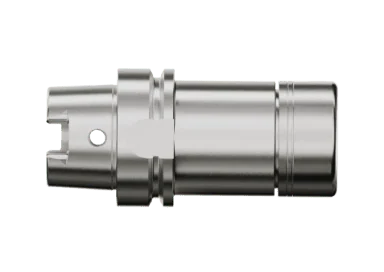

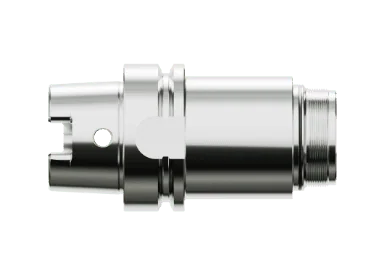

SYNCHRO I

SYNCHRO II

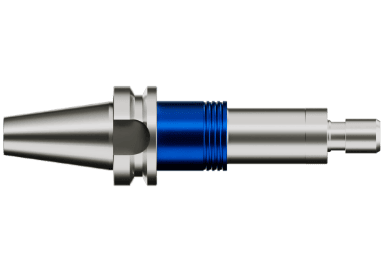

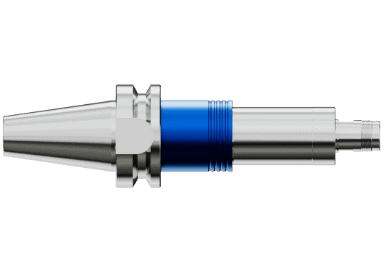

MSC (Mini Synchro Chuck)

Vous avez des questions sur ce test client ou vous souhaitez améliorer la sécurité ou l’efficacité de votre production?

N’hésitez pas à nous contacter. Nous serons ravis de vous répondre.

Production automatisée en 3 équipes grâce à la sécurité du processus

Client

Fabricant de la machine

Secteur

Construction mécanique

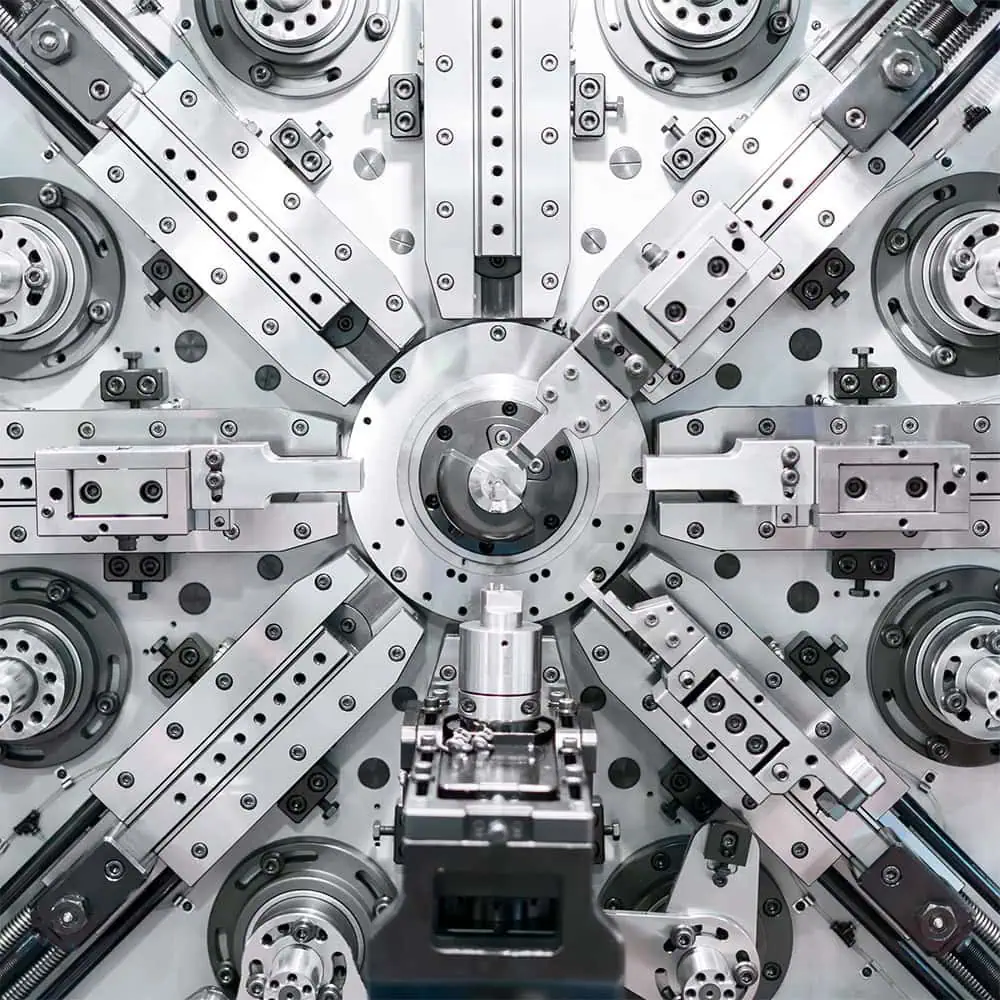

Le processus d’un client était incertain en raison de ruptures d’outils régulières. Grâce à l’utilisation de notre FAHRION MSC (Mini Synchro Chuck), il a pu garantir une production automatisée sécurisée du processus en 3 équipes. Il a ainsi pu augmenter le nombre de bons filetages jusqu’au changement d’outil à plus de 3500 pièces.

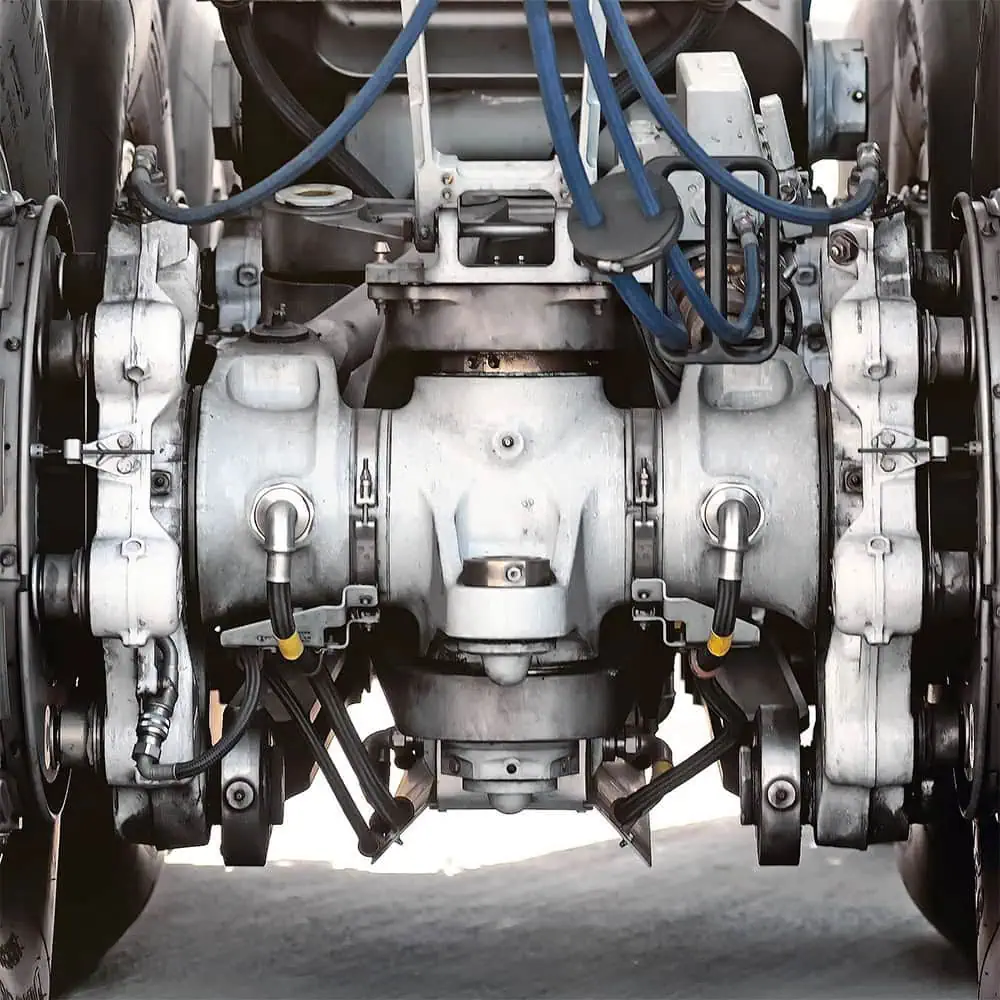

| Machine: | Heller FP4000 |

| Interface machine: | HSK-A 63 |

| Matériau: | 3.2315 AlSi1MgMn |

| Taille du filetage: | M2,5 + M3 |

| Vitesse de rotation: | 2.000 1/min |

| Vitesse de coupe vc: | 19 m/min |

| Refroidissement / Lubrification | Arrosage interne + externe |

| Défi: | Profondeur de plongée |

ÉTAT ACTUEL

CASSE D’OUTIL

ÉTAT CIBLE JUSQU’AU

CHANGEMENT D’OUTIL

RÉSULTAT LORS DE L’UTILISATION DU MSC (Mini Synchro Chuck)

Vous avez des questions sur ce test client ou vous souhaitez améliorer la sécurité ou l’efficacité de votre production?

N’hésitez pas à nous contacter. Nous serons ravis de vous répondre.

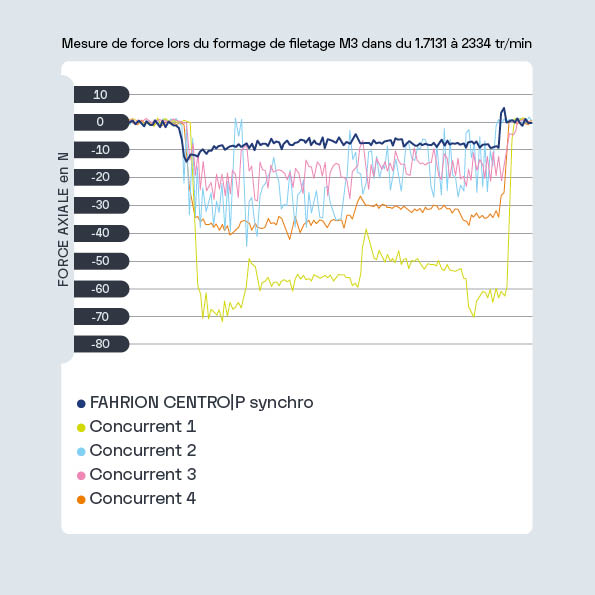

COMMENT FAHRION se distingue-t-il des autres fabricants de mandrins synchronisés?

Nous sommes le seul fabricant à produire en interne tous les composants (corps du mandrin de taraudage, pince de serrage, écrou de serrage) pour un système de mandrin synchro basé sur la pince de serrage ER.